隆源成型3DP砂型打印设备实现量产

2022-05-28 22:02:43

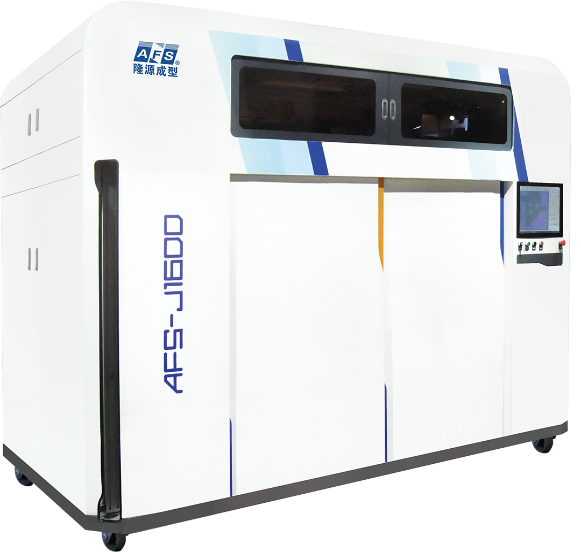

图为隆源成型3DP砂型打印机AFS-J1600

图为3DP砂型快速铸造的发动机缸体

近年来,在技术及市场需求的双重驱动下,我国3DP砂型打印技术发展迅速。近日,记者从国内领先的3D打印装备及制造服务提供商北京隆源自动成型系统有限公司(三帝科技旗下,简称“隆源成型”)获悉:经过多年攻关,其已自主开发并推出了AFS-J1600、AFS-J2100系列量产型设备,实现了15s以内/层的打印速度并通过了1000小时级设备稳定性测试,具有良好的打印精度和内在质量,可以面向铸铝、铸铁、铸镁、铸钢等应用需求,配套丰富的砂材体系及粘结剂材料体系。

中国铸造协会统计数据显示,国内现有26000家铸造厂,其中砂型铸件的市场规模约1200亿元。但近年来行业发展面临重重困难,节能减排压力大、技术工人短缺、同质化竞争严重等问题凸显。为摆脱困境,企业投入大量资金进行新产品研发和技术改造,而随着人口红利衰减和综合成本上升,铸造行业产品附加值总体降低,产业转型升级的步伐放缓,亟待探明一条新的转型发展之路。传统的技术已经无法改变这个局面,亟需一种能为众多铸造企业“创新赋能”的新技术——以较低的成本、可预期的收益,构建企业产品技术从低端向中高端转换的“绿色通道”。在此背景下,3DP砂型打印技术(也称“粘结剂喷射砂型3D打印技术”)进入人们的视野。

据介绍,砂型铸造与锻造、挤压、焊接、铣削等金属加工工艺相比,是最为简约高效的金属成型技术之一,因此被广泛采用。传统砂型铸造主要采用模具翻制砂型或芯盒方式造型,需要制造木模或金属模具,制造模具耗时长、成本较高且存在风险,使得不少铸造企业在前期新产品开发时面临两难的选择——如果开了模具而拿不到订单,就会白白损失模具费。在这种情况下,除了新产品开发以外,一些小批量件、复杂件的需求也难以得到满足。另一方面,模具翻砂本身也有许多工艺短板,如为模具组装和脱模预留的装配余量和拔模斜度余量等,导致砂型铸造产品的加工去除量较大、尺寸误差偏高、铸造面光洁度较差等问题。因此,对质量要求更高的复杂铸件不得不放弃砂型铸造工艺,转而采用其他成本更高的替代工艺,例如压力铸造、精密铸造等。

隆源成型有关负责人表示,3DP砂型打印技术的出现,可以很大程度上改变砂型铸造所处的不利境地。采用3DP砂型打印技术无需模具,直接打印砂型,可以用最少时间和最低成本完成新产品开发和中小批量产品交付。经过3DP工艺验证后,铸造工艺得以完善、合同顺利签订,再投入资金开模具进行大批量制造,可以节省大量模具投入。在质量方面,3DP砂型不受模具翻砂工艺的制约,具有10微米级的高精度、复杂结构一体自由成型,部分铸铝件的铸造面精度可以和精密铸造媲美,同时也减少了装配误差造成的废品率,减少了工人劳动,综合经济效益十分显著。

据了解,陕西省武功县欣鑫有色金属铸造有限公司于2021年引进了两台隆源成型3DP砂型打印机用于砂型生产,现在已经完全替代了木模翻砂工艺。不仅节省了开模成本和时间,还避免了模具设计的不合理及修模造成的风险。生产效率大幅提高,尤其对于周期短、精度高、小批量的高附加值产品试制,能够更加得心应手地高质高效交付,成为一大竞争优势。

欣鑫铸造通过隆源成型3DP砂型打印机采用砂型快速铸造工艺为某车厂试制发动机缸体,由于缸体结构复杂,且壁厚较小,如果采用传统方法制作周期需要1个多月。3DP砂型打印设备制作的砂型,精度和强度较传统工艺均有很大提高,抗拉强度可达2MPa,铸件表面粗糙度低于Ra12.5,缺陷控制良好,无多肉、气孔、裂纹、夹渣,无表面缺陷及残缺。仅耗时10天即交付灰铸铁(HT250)成品铸件,制作周期缩短了2/3,成本降低30%。

欣鑫铸造负责人谭大为表示,两台3DP砂型打印机24小时开机连轴运转,目前月打印20吨砂型的产能已远远满足不了巨大的市场需求。欣鑫铸造下一步将引进更多的3DP砂型打印机,实现月产能近百吨、年产值近亿元的目标。“如今各种复杂结构的产品我们都能生产,效率提升了2倍,成本降低了一半。同时,因为交货周期大幅缩短,产品的利润率也有很大提高。”(经济日报记者 沈慧)